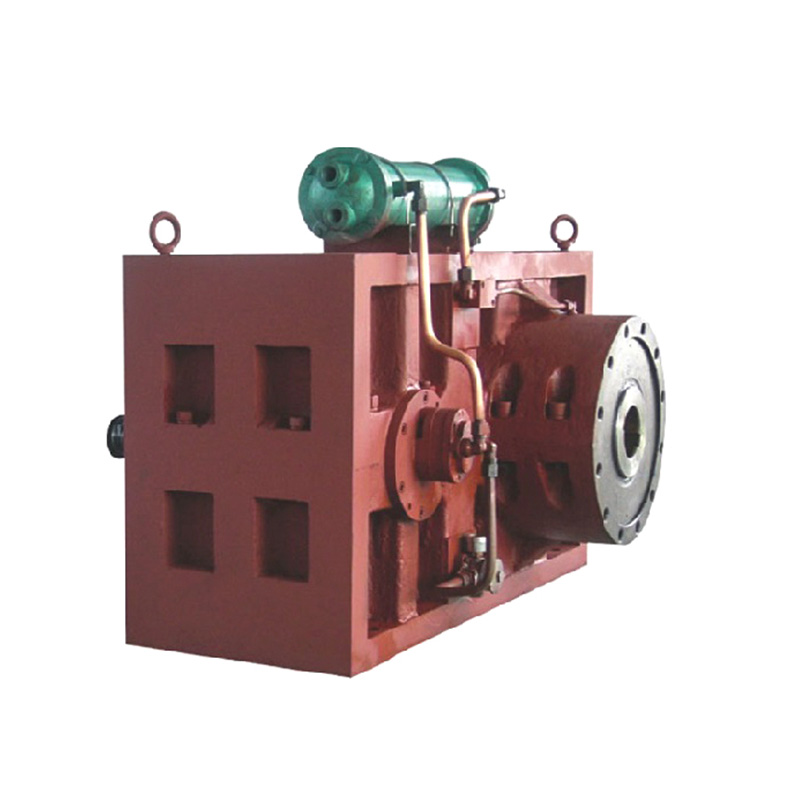

Pada masa industri perkilangan sedang mengejar transformasi hijau, masalah pembaziran bahan sehingga 15% -30% dalam proses plastik seperti pengacuan suntikan dan penyemperitan selalu melanda syarikat. Dalam tahun -tahun kebelakangan ini, penyelesaian teknikal yang dipanggil Barrel skru kerucut telah menarik perhatian dalam bidang bahagian automotif, bahan pembungkusan dan komponen elektronik. Data menunjukkan bahawa garis pengeluaran menggunakan reka bentuk ini dapat mengurangkan kehilangan bahan mentah sebanyak 8%-12%dan meningkatkan kecekapan tenaga sebanyak lebih daripada 15%. Bagaimanakah reka bentuk terobosan ini mencapai peningkatan penjimatan tenaga dan kecekapan?

Analisis Prinsip: Kelebihan struktur kerucut "Progresif"

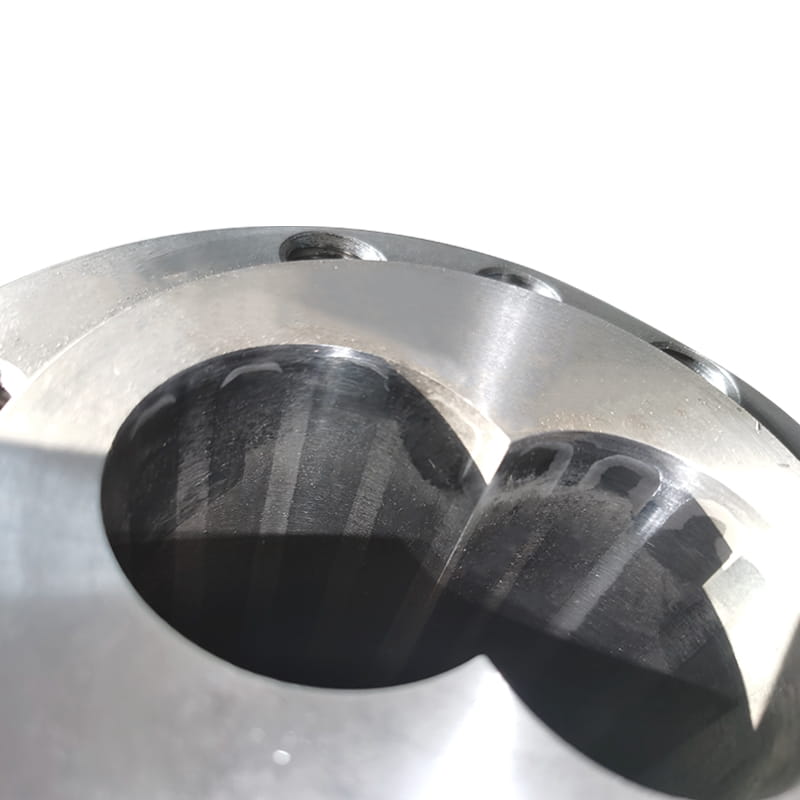

Berbanding dengan skru selari tradisional, inovasi teras tong skru kerucut terletak pada struktur geometri mereka yang beransur -ansur (Rajah 1). Diameter skru secara beransur -ansur berkurangan dari ujung suapan ke hujung pelepasan, membentuk saluran benang yang berterusan. Reka bentuk ini mengoptimumkan pengendalian bahan dalam tiga peringkat:

Pra-pemampatan yang cekap: Jumlah yang lebih besar dari seksyen suapan membolehkan penyedutan cepat bahan mentah berbutir, manakala alur skru yang menyempitkan secara beransur-ansur menghasilkan tekanan progresif semasa proses penyampaian, mengelakkan pengumpulan bahan atau aliran belakang yang disebabkan oleh penekanan secara tiba-tiba;

Kawalan ricih yang tepat: Struktur kerucut menjadikan kecerunan kadar ricih seksyen lebur yang lebih lancar, dan dengan toleransi yang tepat dari jurang skru (biasanya dikawal pada 0.05-0.1mm), ia dapat mencairkan sepenuhnya bahan polimer dan mencegah degradasi terma yang disebabkan oleh pemanasan yang berlebihan (degradasi termal)

Kesan Pengedap Dinamik: Diameter yang lebih kecil dari akhir pelepasan meningkatkan pengedap laras dan skru, mengurangkan kadar reflow cair kepada kurang daripada 0.5%(skru selari biasanya 2%-5%), dengan ketara mengurangkan bahan sisa yang tidak sepenuhnya disemperit.

Data empirikal: kes industri penggunaan tenaga dan pengurangan sisa

Ujian perbandingan yang dijalankan oleh Kraussmaffei, pengeluar peralatan suntikan suntikan Jerman, mengenai pengeluaran bumper PP automotif pada tahun 2023 menunjukkan bahawa selepas menggunakan laras skru kerucut, kehilangan bahan mentah per tan produk turun dari 43kg hingga 36kg, manakala penggunaan tenaga unit dikurangkan sebanyak 18%. Ini disebabkan oleh dua aspek pengoptimuman:

Masa kediaman dipendekkan sebanyak 22%: nisbah mampatan skru konik (biasanya 3.5-4.5: 1) adalah lebih tinggi daripada skru selari (2.5-3: 1), yang mempercepat transformasi bahan dari pepejal ke keadaan lebur dan mengurangkan risiko kerosakan rantaian molekul yang disebabkan oleh pemanasan jangka panjang;

Keseragaman mencairkan yang lebih baik: Melalui simulasi Polyflow ANSYS, didapati bahawa sisihan piawai (SD) suhu cair struktur konik adalah 2.3 ° C, yang lebih baik daripada 5.1 ° C dari skru selari, yang bermakna sedikit bintik panas dan kecacatan bahan sejuk.

Sambungan Teknikal: Sesuai dengan bahan kitar semula dan plastik berasaskan bio

Dengan kemajuan dasar ekonomi pekeliling, industri pembuatan mempunyai lonjakan permintaan untuk pemprosesan plastik kitar semula (RPET, RPP, dll.). Ciri-ciri plastik yang ringan dari laras skru konik (suhu puncak dikurangkan sebanyak kira-kira 10-15 ° C) dapat mengurangkan penguraian terma kekotoran dalam bahan kitar semula, sehingga apabila memproses campuran yang mengandungi 30% bahan kitar