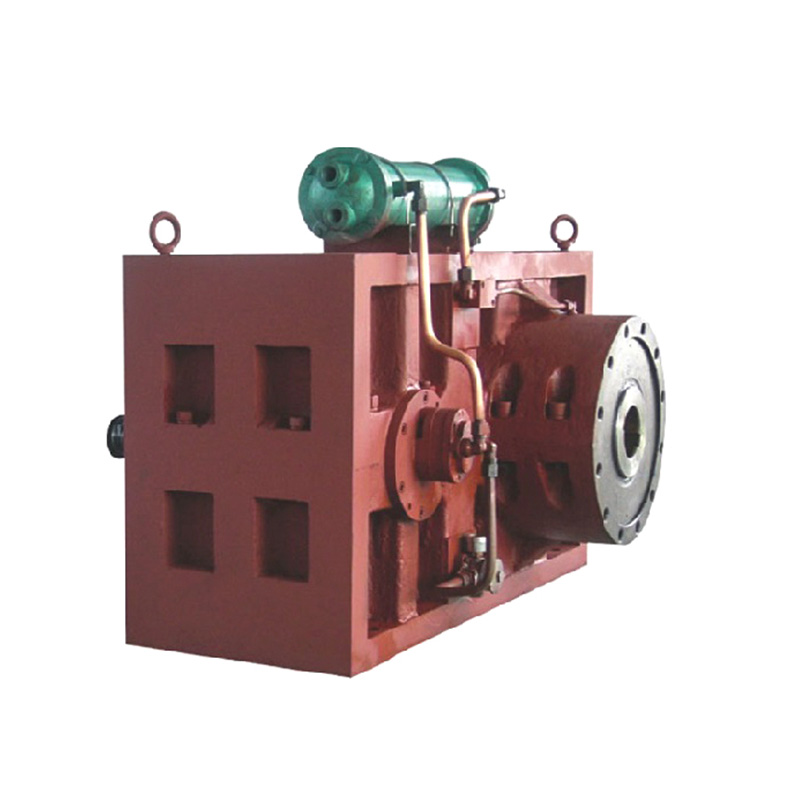

Mesin pelleting plastik adalah peralatan kritikal dalam industri kitar semula dan pembuatan plastik, mengubah plastik cair menjadi pelet seragam untuk pengendalian dan pemprosesan mudah. Walau bagaimanapun, seperti mana -mana jentera yang kompleks, mereka mudah terdedah kepada isu -isu operasi yang boleh menjejaskan kualiti output dan kecekapan pengeluaran. Memahami masalah penyelesaian masalah biasa adalah penting untuk mengekalkan operasi berterusan dan meminimumkan downtime.

1. Saiz dan bentuk pelet yang tidak konsisten

Salah satu petunjuk yang paling segera masalah ialah pengeluaran pelet yang tidak teratur, seperti ekor, rentetan, atau kepingan yang berlebihan dan kecil.

Penyebab Potensi:

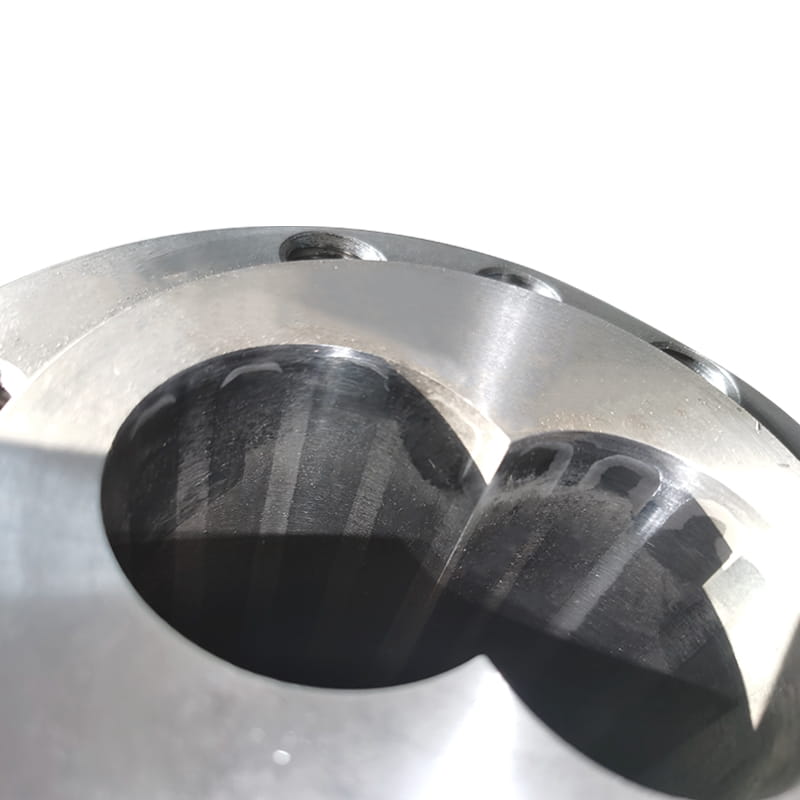

Pakai bilah atau misalignment: Bilah pemotongan yang tidak diselaraskan atau tidak sejajar tidak akan membersihkan helai polimer, mengakibatkan menyeret dan ubah bentuk.

Aliran/suhu air yang tidak betul: Suhu air penyejuk di ruang pelletizing adalah kritikal. Air yang terlalu panas tidak akan menguatkan helai dengan cukup sebelum mereka mencapai pemotong, menyebabkan mereka berubah. Aliran air yang tidak mencukupi boleh memberi kesan yang sama.

Isu Wajah Die: Lubang mati tersumbat atau suhu yang tidak konsisten di seluruh plat mati boleh menghasilkan helai ketebalan yang berbeza -beza, yang kemudiannya dipotong menjadi pelet yang tidak rata.

Kadar Kadar Feed: Aliran plastik cair yang tidak konsisten ke mati menyebabkan variasi diameter diameter.

Langkah Penyelesaian Masalah:

Periksa bilah pemotong untuk ketajaman dan penjajaran. Ganti atau menyusun semula mereka mengikut spesifikasi pengeluar.

Semak dan laraskan suhu air, biasanya menyimpannya antara 40 ° C hingga 70 ° C (104 ° F hingga 158 ° F), walaupun ini bergantung kepada material. Pastikan aliran air mencukupi dan muncung semburan tidak tersumbat.

Sahkan profil suhu mati adalah seragam dan semua lubang mati adalah jelas.

Pastikan pemakanan extruder mesin menyediakan aliran cair yang konsisten dan stabil.

2. Getaran mesin atau bunyi yang tidak biasa

Getaran yang berlebihan atau bunyi pelik sering menunjuk kepada masalah mekanikal yang memerlukan perhatian segera untuk mencegah kerosakan yang teruk.

Penyebab Potensi:

Perhimpunan pemutar yang tidak seimbang: Rotor pemotongan boleh menjadi tidak seimbang kerana memakai bilah yang tidak rata atau komponen longgar.

Galas yang dipakai: Galas yang menyokong aci pemotong utama boleh haus dari masa ke masa, yang membawa kepada bermain dan getaran.

Komponen longgar: Bolt atau pengikat yang memegang hab pemotong, bilah, atau perhimpunan motor mungkin telah longgar.

Objek asing: Sekeping plastik logam atau keras mungkin memasuki ruang pemotongan, menyebabkan kesan dan ketidakseimbangan.

Langkah Penyelesaian Masalah:

Segera tutup mesin untuk pemeriksaan.

Periksa secara visual dan dengar untuk mencari sumber bunyi atau getaran.

Semak semua bolt dan pengikat untuk tork yang betul.

Periksa ruang pemotongan untuk sebarang serpihan asing.

Sekiranya isu ini berterusan, seorang juruteknik mungkin perlu menyemak galas dan baki pemutar.

3. Mengurangkan throughput atau mesin jamming

Kejatuhan output secara tiba -tiba atau pengeluaran jem lengkap dan sering berkaitan dengan masalah makanan atau motor.

Penyebab Potensi:

Penyumbatan makanan: Sebab yang paling biasa adalah penyumbatan dalam lubang mati, menghalang plastik cair dari extruding dengan betul.

Beban Motor: Motor elektrik mungkin terlalu panas atau tersandung perlindungan bebannya disebabkan oleh permintaan tork yang berlebihan, selalunya cuba memotong bahan yang tidak sepenuhnya kukuh.

Bilah -bilah yang membosankan: Bilah yang sangat membosankan memerlukan lebih banyak kuasa untuk memotong, melegakan motor dan mengurangkan kelajuan pemotongan yang berkesan.

Jenis Polimer: Perubahan dalam kelikatan polimer atau indeks aliran cair (MFI) dapat meningkatkan rintangan yang dialami oleh mesin.

Langkah Penyelesaian Masalah:

Hentikan suapan dan jelaskan sebarang penyumbatan muka mati.

Benarkan motor untuk menyejukkan jika ia terlalu panas dan menetapkan semula perjalanan keselamatan. Menyiasat punca beban yang berlebihan dan bukannya berulang kali menetapkan semula.

Sahkan polimer sedang disejukkan dengan secukupnya sebelum mencapai pemotong.

Pastikan bilah pemotongan tajam.

4. Pencemaran pelet

Pelet yang tercemar boleh menyebabkan keseluruhan batch tidak boleh digunakan, yang membawa kepada sisa bahan yang ketara.

Penyebab Potensi:

Pencemaran silang: Bahan sisa dari pengeluaran pengeluaran sebelumnya tidak dibersihkan dengan betul dari sistem.

Pakai serpihan: Hubungan logam-ke-logam dari komponen yang dipakai (mis., Bilah yang mengikis muka mati) boleh menjana habuk logam halus.

Polimer yang terdegradasi: Terlalu panas di extruder atau mati boleh menyebabkan polimer terbakar, mencipta specks hitam atau perubahan warna.

Langkah Penyelesaian Masalah:

Melaksanakan dan mengikuti prosedur pembersihan yang ketat antara perubahan bahan atau warna.

Secara kerap memeriksa komponen untuk dipakai dan menggantikannya secara proaktif.

Memantau dan mengawal profil suhu di extruder hulu dan mati untuk mengelakkan kemerosotan haba.

Walaupun penyelesaian masalah adalah keperluan reaktif, jadual penyelenggaraan pencegahan yang teguh adalah strategi yang paling berkesan untuk memastikan kebolehpercayaan mesin pelleting plastik. Pemeriksaan bilah, galas, dan pemacu yang kerap dijadualkan, digabungkan dengan pemantauan suhu dan parameter aliran yang konsisten, dapat menghalang majoriti isu -isu biasa sebelum mereka berlaku, memastikan kualiti pelet yang konsisten dan memaksimumkan uptime operasi.