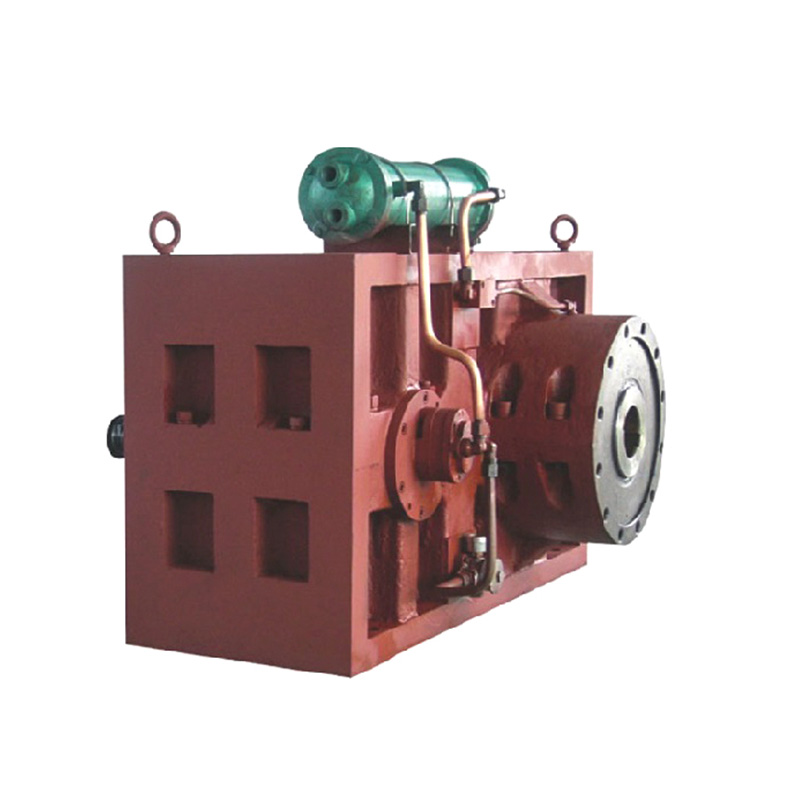

Dalam pengeluaran perindustrian moden, terutamanya dalam senario beban tinggi seperti penyemperitan plastik dan pencampuran getah, ketahanan komponen teras peralatan secara langsung menentukan kecekapan pengeluaran dan kawalan kos. Sebagai "hati" sistem extruder, Barrel skru kerucut menjadi penyelesaian pilihan dalam persekitaran pengeluaran berterusan intensiti tinggi dengan reka bentuk kejuruteraan yang unik. Artikel ini akan menganalisis kelebihan prestasinya di bawah keadaan kerja yang keras.

1. Pengukuhan Struktur: Reka Bentuk Inovatif Pengagihan Tekanan

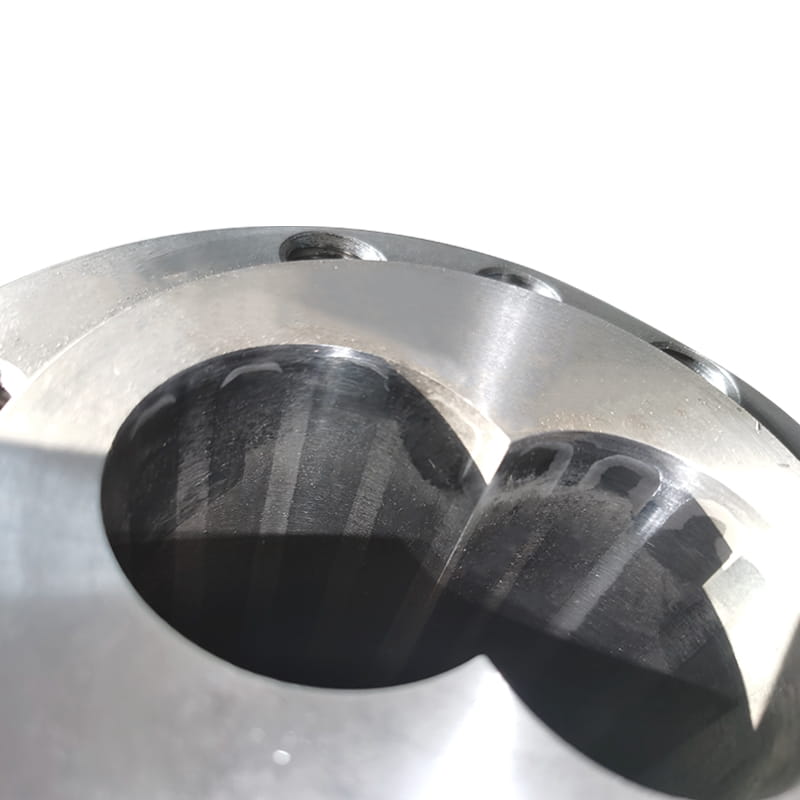

Berbanding dengan skru selari tradisional, laras skru kerucut mengamalkan geometri tirus (julat sudut kon biasanya 3 ° -15 °), yang merevolusi corak pengagihan tegasan mekanikal. Simulasi Analisis Elemen Finite (FEA) menunjukkan bahawa struktur kerucut dapat mengurangkan kecerunan tekanan paksi sebanyak kira-kira 40%, sambil memindahkan kawasan puncak tekanan ricih circumferential hingga akhir laras dengan lapisan tahan haus yang lebih tebal. Data yang diukur dari Kraussmaffei di Jerman menunjukkan bahawa di bawah output yang sama, amplitud turun naik tork skru konik adalah 28% lebih rendah daripada skru selari, yang secara berkesan mengelakkan masalah retak tekanan yang mudah berlaku pada akar benang struktur tradisional.

2. Peningkatan penerapan teknologi material

Pengilang teratas seperti Cincinnati Milacron menggunakan proses pembuatan komposit bimetallic untuk mencairkan lapisan aloi tungsten carbide tebal 2.5mm (sistem WC-CO) pada permukaan bahan asas (biasanya 38Crmoala nitrided Steel), dan kekerasan rockwellnya dapat mencapai HRC62-65. Dikombinasikan dengan teknologi nitrida plasma (PNT), mikrohardness permukaan meningkat kepada lebih daripada 1200HV, dan kehidupan rintangan haus meningkat sebanyak 3-5 kali berbanding dengan proses nitriding konvensional. Dalam kes pemprosesan resin ABS, masa operasi berterusan jenis laras skru konik ini melebihi 12,000 jam, dan kehilangan haus dikawal dalam 0.03mm/ribu jam.

3. Peningkatan penting prestasi pengedap dinamik

Nisbah mampatan progresif (biasanya 1: 1.5 hingga 1: 2.8) yang dibawa oleh struktur kerucut mewujudkan persekitaran pengedap cair yang lebih dioptimumkan. Ujian perbandingan oleh Davis-standard di Amerika Syarikat menunjukkan bahawa apabila memproses bahan-bahan bertetulang serat kaca, kebocoran backflow skru konik dikurangkan sebanyak 62%, yang bukan sahaja meningkatkan kecekapan plastik, tetapi lebih penting lagi, sangat mengurangkan pakaian yang kasar dari skru dan dinding dalaman barel yang disebabkan oleh refleksi bahan. Di bawah keadaan yang sangat kasar PA66 30%GF, reka bentuk ini memanjangkan kitaran penyelenggaraan dari 450 jam hingga 1300 jam.

4. Pengoptimuman Kerjasama Sistem Pengurusan Thermal

Reka bentuk padat struktur kerucut (nisbah L/D biasanya 12: 1-16: 1) yang digabungkan dengan teknologi kawalan suhu zon mencapai pengurusan tenaga terma yang lebih tepat. Kes kejuruteraan JSW di Jepun menunjukkan bahawa apabila memproses bahan PVC, kecerunan suhu paksi laras skru konik dikurangkan sebanyak 22 ° C berbanding dengan struktur tradisional, yang secara berkesan mengurangkan masalah pengembangan yang tidak normal dari jurang yang sesuai yang disebabkan oleh perbezaan pengembangan termal. Dikombinasikan dengan reka bentuk saluran air penyejuk lingkaran dalaman, turun naik suhu permukaan laras dikawal dalam ± 1.5 ℃, yang secara signifikan memanjangkan hayat perkhidmatan komponen pengedap.

Dalam persekitaran yang keras dalam pengeluaran berterusan 24 jam, laras skru kerucut telah mencapai peningkatan komprehensif dalam rintangan haus, rintangan keletihan dan kestabilan terma melalui sinergi inovasi struktur dan peningkatan bahan. Bagi pengeluar yang memproses bahan-bahan yang sukar seperti bahan bertetulang serat kaca dan plastik kejuruteraan api, penggunaan teknologi skru konik dapat mengurangkan kos penyelenggaraan komprehensif peralatan sebanyak lebih daripada 40%, sambil meningkatkan kestabilan kapasiti pengeluaran sebanyak 18%-25%. Ini bukan sahaja peningkatan komponen, tetapi juga pilihan strategik untuk mendapatkan manfaat daripada pembuatan pintar.

Inggeris

Inggeris

Menu Web

Carian Produk

Bahasa

Menu Keluar

Berita Industri

Rumah / Berita / Berita Industri / Bagaimanakah ketahanan laras skru konik dalam persekitaran pengeluaran intensiti tinggi?

Kategori Produk

Bagaimanakah ketahanan laras skru konik dalam persekitaran pengeluaran intensiti tinggi?

Produk yang Disyorkan

HUBUNGI KAMI DAN DAPATKAN SEBUT HARGA

KEUTAMAAN UNTUK MEMPELAJARI TENTANG PRODUK BARU KAMI

KEUTAMAAN UNTUK MEMPELAJARI TENTANG PRODUK BARU KAMI

MAKLUMAT HUBUNGI

Hak Cipta©2023 Zhejiang Dowell Machinery Co.,Ltd. Hak Cipta Terpelihara. Pengeluar Jentera Penyemperitan Plastik Pembekal Tong Skru Plastik