Dalam landskap pembuatan dan kitar semula plastik yang luas, Mesin pelleting plastik berdiri sebagai peralatan perindustrian yang penting. Juga sering dirujuk sebagai pelletizer, granulator, atau garis pengkompaunan (apabila diintegrasikan dengan pengadun dan extruders), fungsi terasnya adalah untuk mengubah bahan-bahan plastik-sama ada resin dara, serpihan kitar semula, atau campuran yang dikompaun-ke dalam pelet kecil, seragam, pelet mengalir bebas atau granul, sering dipanggil "nurdle."

Fungsi dan proses teras:

A Mesin pelleting plastik Secara asasnya mengambil plastik dalam keadaan cair atau melembutkan dan mengubahnya menjadi bentuk pelet yang konsisten. Proses biasa melibatkan:

-

Makan: Bahan bakar plastik (serpihan, regrind, cair commound) diperkenalkan ke dalam mesin.

-

Penyemperitan/lebur (sering sebelum atau bersepadu): Walaupun sesetengah pelletizer bekerja secara langsung dengan polimer cair dari extruder hulu, yang lain mungkin mempunyai keupayaan penyemperitan mengintegrasikan untuk mencairkan suapan pepejal.

-

Pembentukan pelet (pemotongan muka mati atau pelletizing helai):

-

Potongan muka mati: Plastik cair dipaksa melalui plat mati yang mengandungi banyak lubang kecil. Ketika helai muncul, bilah berputar memotongnya ke dalam pelet secara langsung pada muka mati.

-

Strand pelletizing: Plastik cair diekstrusi melalui mati untuk membentuk pelbagai helai berterusan. Strand ini disejukkan, biasanya dalam mandi air, dan kemudian dimasukkan ke dalam unit pemotongan berasingan di mana bilah berputar memotongnya ke dalam pelet seragam.

-

-

Penyejukan: Sejurus selepas memotong, pelet cepat disejukkan (menggunakan udara atau air) untuk mengukuhkan bentuknya dan mencegah gumpalan.

-

Pengeringan (jika air disejukkan): Pelet yang disejukkan di dalam air memerlukan sistem pengeringan yang cekap (pengering sentrifugal, pengering katil fluidized, dan lain -lain) untuk mengeluarkan kelembapan sebelum penyimpanan atau pembungkusan.

-

Koleksi: Pelet siap disampaikan kepada silo penyimpanan atau unit pembungkusan.

Komponen utama:

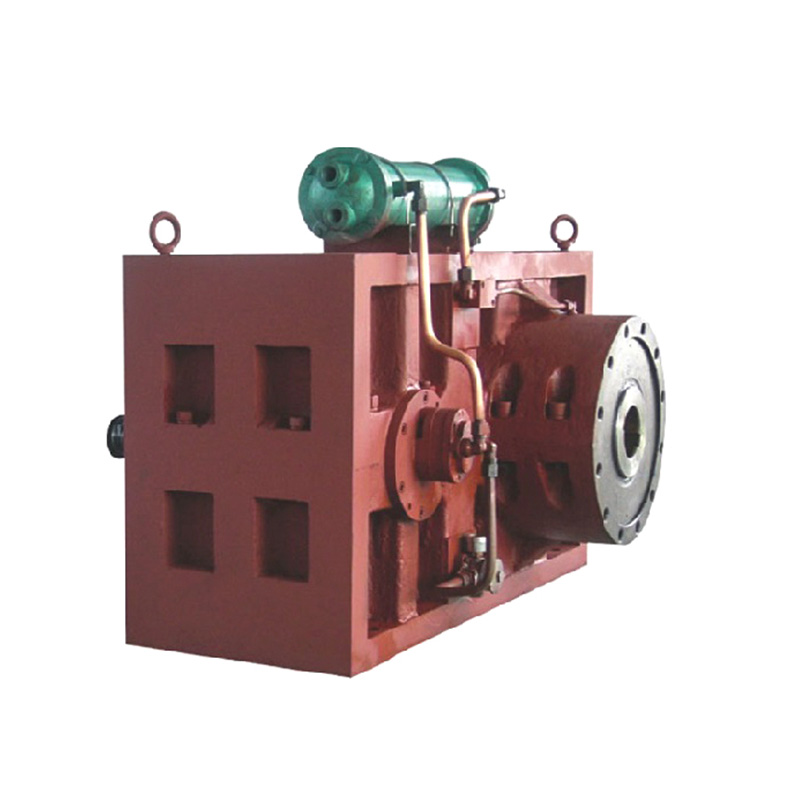

Standard Mesin pelleting plastik Sistem biasanya mengintegrasikan beberapa komponen kritikal:

-

Feed Hopper/Feeder: Memastikan input bahan yang konsisten.

-

Extruder (bersepadu atau hulu): Mencairkan dan homogenkan plastik. Reka bentuk skru tunggal atau berkembar adalah perkara biasa.

-

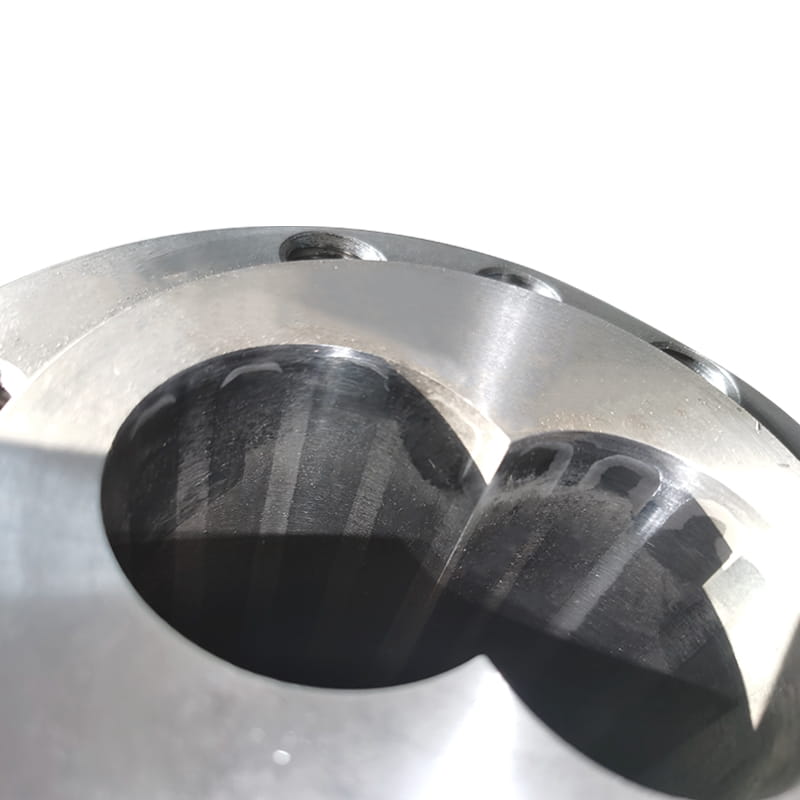

Plat mati: Plat logam yang keras dengan lubang -lubang yang digerudi tepat yang membentuk plastik cair ke dalam helai.

-

Pemotongan ruang/unit: Rumah hab pemotong berputar dan bilah yang meredakan helai plastik ke dalam pelet.

-

Memotong bilah: Bilah tajam dipasang di hab pemotong; Kelajuan dan ketajaman mereka adalah penting untuk kualiti pelet.

-

Sistem pemacu: Kuasa putaran hab pemotong.

-

Sistem Penyejukan: Pisau udara, semburan air, atau mandi air untuk menguatkan pelet.

-

Sistem pengeringan (jika berkenaan): Membuang air sisa.

-

Panel Kawalan: Menguruskan kelajuan motor, suhu, dan parameter operasi lain.

Bahan diproses:

Mesin pelleting plastik Mengendalikan pelbagai polimer termoplastik, termasuk:

-

Polyethylene (PE - LDPE, LLDPE, HDPE)

-

Polipropilena (pp)

-

Polistirena (PS - GPPS, pinggul)

-

Polyvinyl chloride (PVC)

-

Polietilena terephthalate (PET)

-

Acrylonitrile butadiene styrene (ABS)

-

Plastik Kejuruteraan (mis., Nylon, PC, POM) dan pelbagai campuran kitar semula atau kompaun.

Tujuan dan kelebihan pelletizing:

Menukar plastik ke pelet melalui a Mesin pelleting plastik melayani beberapa tujuan penting dalam industri polimer:

-

Standardisasi: Mewujudkan saiz dan bentuk zarah seragam, penting untuk memberi makan dan pemprosesan yang konsisten dalam peralatan hiliran seperti pencetak suntikan atau extruders.

-

Pengendalian & pengangkutan yang lebih baik: Pelet mengalir dengan bebas, tidak seperti serpihan atau serbuk yang tidak teratur, menjadikannya lebih mudah untuk mengangkut (secara pukal atau beg), kedai, dan meter secara automatik ke dalam mesin pemprosesan. Ketumpatan meningkat, mengoptimumkan jumlah penghantaran.

-

Ciri -ciri bahan yang dipertingkatkan (untuk dikitar semula): Untuk plastik kitar semula, pelletizing homogenisasi cair, meningkatkan kualiti dan kebolehpasaran berbanding secara langsung menggunakan serpihan.

-

Densifikasi: Mengurangkan jumlah serpihan plastik besar atau regrind, yang membawa kepada penyimpanan dan logistik yang lebih cekap.

-

Kawalan Kualiti: Menyediakan faktor bentuk terkawal yang memudahkan pemeriksaan kualiti (pencemaran, konsistensi warna).

-

Kawalan untuk pembuatan: Plastik dara atau kitar semula pelletized adalah bahan mentah utama untuk hampir semua proses pembuatan produk plastik.

Aplikasi:

Mesin pelleting plastik sangat diperlukan dalam:

-

Kemudahan kitar semula plastik: Menukar sisa plastik pasca pengguna atau pasca perindustrian (botol, filem, bekas) ke dalam pelet seragam untuk digunakan semula.

-

Tumbuh -tumbuhan pengkompaunan: Menghasilkan formulasi plastik tersuai dengan menggabungkan resin asas dengan bahan tambahan (pewarna, pengisi, bala bantuan, pengubah) dan pelletizing sebatian akhir.

-

Pengeluaran Resin Virgin: Peringkat akhir dalam loji pembuatan resin untuk pakej produk untuk dijual.

-

Operasi pemprosesan semula: Menukar sekerap pengeluaran dalaman (spru, bahagian luar spec) kembali ke bahan bakar pelet yang boleh digunakan.

The Mesin pelleting plastik jauh lebih daripada sekadar alat pengurangan saiz. Ia adalah unit pemprosesan asas yang mengubah bahan plastik - dara atau kitar semula - menjadi faktor bentuk yang sangat berfungsi, piawai, dan cekap. Dengan menghasilkan pelet yang konsisten, mesin -mesin ini membolehkan aliran bahan yang boleh dipercayai melalui rantaian pembuatan dan kitar semula yang kompleks, menyokong kecekapan, kualiti, dan daya maju ekonomi industri plastik moden. Peranan mereka sangat penting dalam menutup gelung untuk kelestarian plastik dan memastikan prestasi optimum dalam pembuatan produk akhir.