Keputusan untuk melabur dalam a Mesin pelleting plastik adalah yang penting untuk sebarang operasi yang terlibat dalam kitar semula plastik, pembuatan, atau pengkompaunan. Sekeping peralatan penting ini mengubah pelbagai bentuk plastik-dari sekerap pasca perindustrian kepada sisa pasca pengguna dan bahan dara-ke dalam seragam, pelet bebas mengalir. Pelet ini adalah bahan mentah penting untuk menghasilkan produk plastik baru.

Memilih mesin yang betul bukan proses satu-saiz-semua. Ia memerlukan penilaian yang teliti terhadap beberapa faktor teknikal dan operasi untuk memastikan kecekapan, kualiti produk, dan pulangan pelaburan yang kukuh. Panduan ini menggariskan pertimbangan kritikal untuk memaklumkan keputusan pembelian anda.

Faktor utama untuk penilaian

1. Ciri Bahan Mentah:

Sifat bahan input anda adalah diktator utama keperluan mesin.

-

Jenis plastik: Polimer yang berbeza (mis., PP, PE, PET, PVC, ABS, PS) mempunyai aliran cair yang berbeza -beza, kelikatan, dan sensitiviti haba. Mesin mesti dikonfigurasikan untuk mengendalikan sifat rheologi tertentu bahan sasaran anda.

-

Bentuk suapan: Adakah anda memproses serpihan yang bersih, seragam, bahagian tegar yang besar, filem, serat, atau purging? Borang suapan menentukan pemprosesan pra-pemprosesan yang diperlukan (mencincang, mencuci, mengisar) dan jenis corong suapan dan reka bentuk extruder yang diperlukan.

2. Kapasiti output yang diperlukan:

Kapasiti, biasanya diukur dalam kilogram atau pound sejam (kg/h atau lb/jam), adalah pemacu asas kos dan saiz mesin. Anda mesti memproyeksikan keperluan throughput semasa dan masa depan anda dengan tepat. Di bawah saiz mesin pelleting plastik membawa kepada kesesakan, sementara hasil yang lebih besar menghasilkan perbelanjaan modal dan penggunaan tenaga yang tidak perlu.

3. Kualiti dan bentuk pelet:

Penggunaan akhir pelet anda yang dikehendaki menentukan kualiti yang diperlukan.

-

Bentuk: Bentuk yang paling biasa adalah pemotongan mati (biasanya sfera atau padu) dan strand-pelletized (silinder). Pemotongan muka di mati sering digunakan untuk pengkompaunan volum tinggi, sementara pelletizing helai terkenal untuk menghasilkan pelet yang sangat konsisten dan berkualiti tinggi dengan denda minimum.

-

Keseragaman: Konsistensi dalam saiz dan bentuk adalah kritikal untuk pemprosesan hiliran, memastikan bahkan lebur dan aliran dalam penyemperitan atau peralatan pengacuan suntikan.

4. Teknologi pelletizing:

Pilihan teknologi adalah penting kepada operasi mesin pelleting plastik. Dua sistem yang paling lazim adalah:

-

Strand pelletizing: Dalam sistem ini, plastik cair diekstrusi melalui mati pelbagai lubang untuk membentuk helai. Strand ini disejukkan, biasanya di dalam mandi air, dan kemudiannya dimasukkan ke dalam kepala pemotong berputar di mana mereka dipotong menjadi pelet yang tepat. Kaedah ini dikenali untuk konsistensi pelet yang sangat baik dan sesuai untuk pelbagai bahan, termasuk sebatian yang diisi dan diperkuat.

-

Pelletizing mati: Di sini, hab pemotong beroperasi secara langsung terhadap muka mati, memotong extrudate dengan segera kerana ia keluar dari mati. Pelet kemudian disejukkan, selalunya oleh semburan air (pelletizing cincin air) atau udara. Ini adalah sistem yang berterusan dan tertutup yang sangat berkesan untuk aplikasi dan bahan-bahan yang tinggi yang sukar untuk dilekatkan, seperti elastomer atau bahan pemotongan panas.

5. Integrasi dengan sistem huluan:

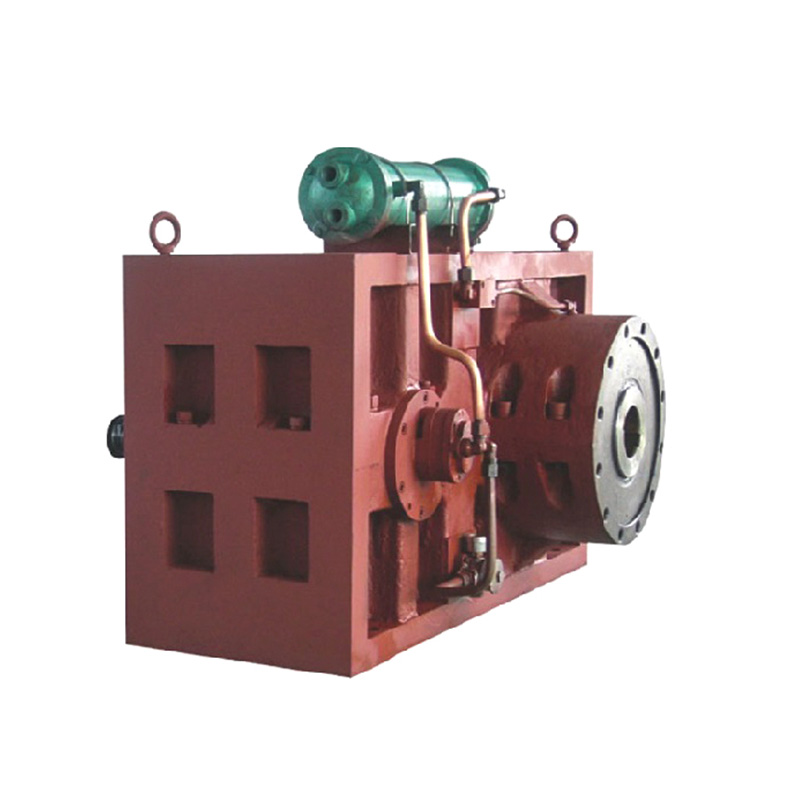

Mesin pelleting plastik jarang sekali unit mandiri. Ia biasanya merupakan sebahagian daripada garis lengkap yang mungkin termasuk:

-

Peralatan Pengurangan Pra-Pemotongan dan Saiz (Shredders, Granulators)

-

Sistem pemakanan (pemuat corong, menyampaikan sistem)

-

Sistem Penyemperitan (Single atau Twin-Screw)

-

Penapisan (penukar skrin)

-

Sistem penyejukan dan pengeringan untuk pelet

Keserasian dan integrasi lancar antara komponen ini adalah penting untuk kelancaran operasi.

6. Pertimbangan Operasi dan Penyelenggaraan:

-

Kecekapan Tenaga: Menilai penggunaan kuasa motor pemacu utama, pemanas, dan sistem sampingan. Model kecekapan yang lebih tinggi mungkin mempunyai kos pendahuluan yang lebih tinggi tetapi menawarkan penjimatan jangka panjang yang ketara.

-

Kemudahan Penyelenggaraan: Pertimbangkan kebolehcapaian untuk tugas rutin seperti perubahan skrin, pemeriksaan mati, dan penggantian pisau pemotong. Ciri-ciri perubahan cepat secara drastik dapat mengurangkan downtime.

-

Spare dan Perkhidmatan: Pastikan pengeluar atau pembekal mempunyai rantaian bekalan yang boleh dipercayai untuk alat ganti kritikal dan menawarkan sokongan teknikal yang kompeten.

Aplikasi biasa mesin pellet plastik

Mesin pelleting plastik sangat diperlukan dalam beberapa industri:

-

Kitar Semula Plastik: Menukar sekerap plastik yang disusun dan dibersihkan ke dalam bentuk pelet yang boleh dijual.

-

Penggabungan: Menghasilkan sebatian plastik kejuruteraan dengan mencairkan dan menggabungkan polimer asas dengan bahan tambahan seperti pewarna, retardan api, serat kaca, atau mineral.

-

Pengeluaran Utama: Pelletizing Virgin Polymer secara langsung dari proses pempolimeran.

Perbandingan Teknologi: Strand vs. Pelletizing Die-Face

| Faktor | Strand pelletizing | Pelletizing mati |

|---|---|---|

| Kualiti pelet | Keseragaman yang sangat baik, bentuk silinder, denda rendah. | Keseragaman yang baik, bentuk sfera/padu. Potensi untuk lebih banyak denda. |

| Throughput | Sesuai untuk kapasiti yang rendah hingga sangat tinggi. | Biasanya direka untuk kemampuan sederhana hingga sangat tinggi. |

| Kesesuaian bahan | Cemerlang untuk pelbagai bahan yang sangat luas, termasuk sebatian yang diisi. | Ideal untuk polimer yang sukar untuk menyentuh (mis., Eva, TPU) dan garisan volum tinggi. |

| Kerumitan sistem | Memerlukan penyejukan helai (mandi air) dan pengeringan, menjadikan garisan lebih lama. | Pemotongan dan penyejukan bersepadu (mis., Cincin air) menawarkan jejak yang lebih padat. |

| Penyelenggaraan | Bilah pemotong biasanya mudah diakses dan perkhidmatan. | Hab pemotong dan penyelenggaraan muka boleh menjadi lebih kompleks. |

Soalan Lazim (Soalan Lazim)

S: Apakah perbezaan antara mesin pelleting plastik dan granulator?

A: Granulator biasanya merujuk kepada mesin yang memotong bahagian plastik pepejal yang lebih besar (seperti suntikan suntikan suntikan atau bahagian yang ditolak) ke dalam serpihan yang lebih kecil. Mesin pelleting plastik, sebaliknya, menerima plastik cair, membentuknya menjadi bentuk (helai atau langsung di mati), dan memotongnya ke dalam pelet. Mereka sering bekerja dalam urutan dalam garis kitar semula.

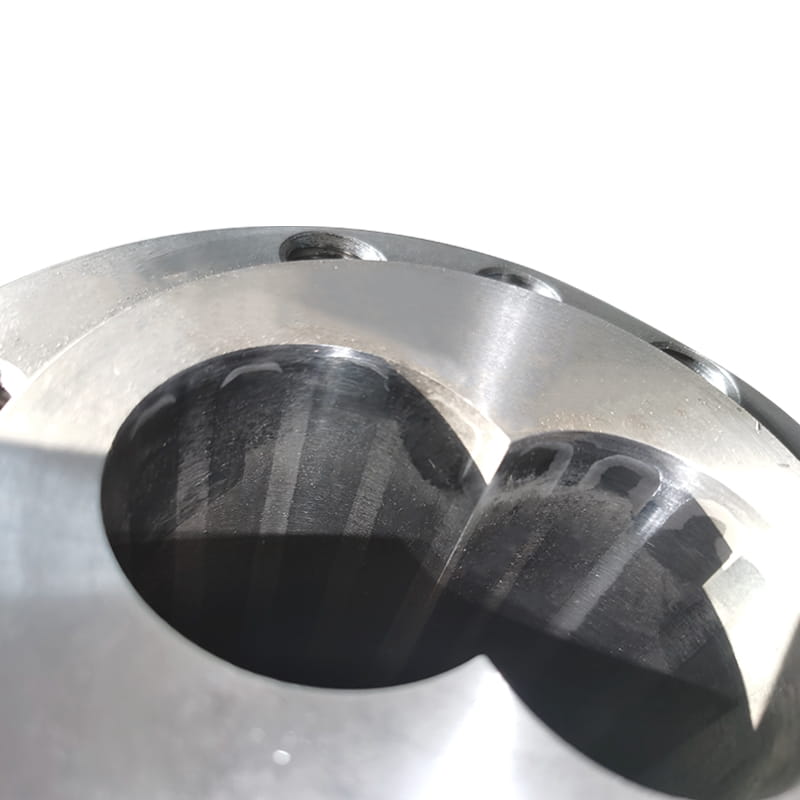

S: Betapa pentingnya reka bentuk pemotong?

A: Sangat penting. Reka bentuk pemotong dan ketajaman bilah bertanggungjawab secara langsung untuk kualiti potongan, konsistensi panjang pelet, dan penjanaan denda. Bilah yang membosankan akan menghasilkan pelet berkualiti rendah dan meningkatkan penggunaan tenaga.

S: Apakah tahap bunyi bising yang tipikal ini?

A: Tahap bunyi boleh berubah dengan ketara berdasarkan saiz dan jenis mesin pelleting plastik. Mesin yang lebih besar dan reka bentuk pemotong tertentu boleh menghasilkan bunyi yang besar. Model tertutup sering tersedia untuk mengurangkan pencemaran bunyi di tempat kerja, pertimbangan utama untuk keselamatan dan keselesaan pengendali.

S: Apakah tempoh bayaran balik biasa untuk pelaburan ini?

A: Tempoh bayaran balik sangat berubah -ubah. Ia bergantung kepada faktor -faktor seperti kos mesin, nilai bahan pelletized yang dihasilkan, jumlah throughput, dan penjimatan dari mengurangkan sisa atau penyumberan luar perkhidmatan pelletizing. Analisis kewangan terperinci berdasarkan operasi khusus anda adalah penting.

Kesimpulannya, mendapatkan mesin pelleting plastik menuntut pendekatan yang sistematik. Dengan menganalisis bahan, keperluan kapasiti, sasaran yang berkualiti, dan kekangan operasi dengan teliti, anda boleh mengenal pasti teknologi yang akan memberikan kebolehpercayaan, kecekapan, dan produk akhir yang unggul untuk aplikasi khusus anda.