Dalam bidang yang menuntut penyemperitan - plastik, makanan, pengkompaunan, dan seterusnya - perhimpunan skru dan barel berdiri sebagai jantung proses. Jurutera sentiasa mencari reka bentuk yang mengoptimumkan lebur, pencampuran, penjanaan tekanan, dan kestabilan. Antara pilihan utama terletak geometri asas: conical atau selari. Walaupun tong skru selari menguasai banyak aplikasi, reka bentuk kerucut menawarkan kelebihan yang berbeza penting untuk keperluan pengeluaran khusus, sering mencabar,.

Asas Pertama: Menentukan Reka Bentuk

- Tong skru selari: Ciri diameter barel luar yang berterusan dan skru dengan diameter akar malar (atau variasi kecil melalui penerbangan melangkah). Kedalaman saluran biasanya berkurangan sepanjang panjang skru untuk menghasilkan mampatan.

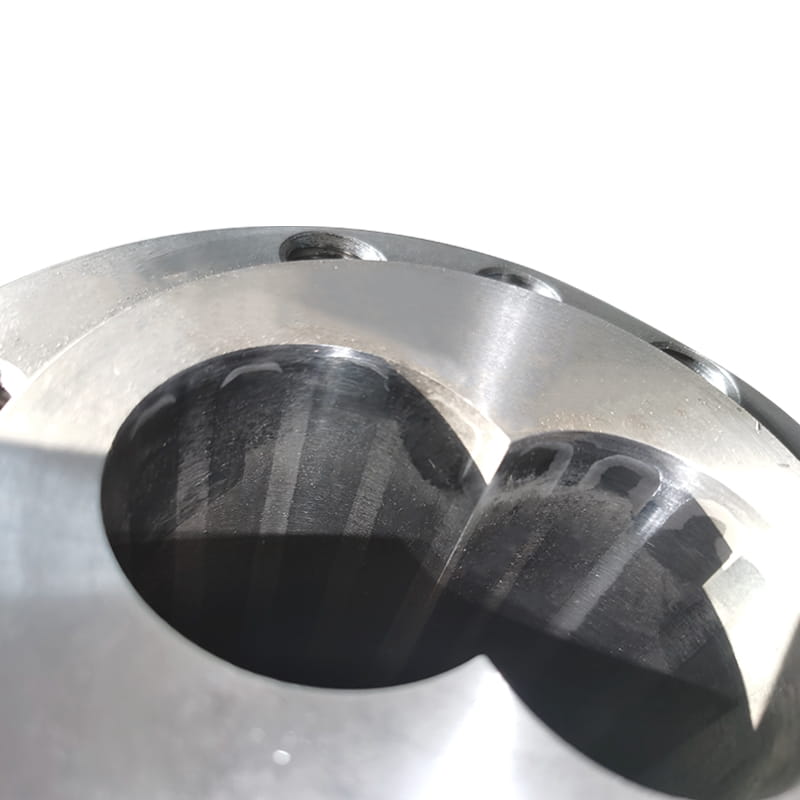

- Barrel skru kerucut s: Dicirikan oleh laras yang diameter dalamannya Tapers ke dalam dari zon suapan ke zon pemeteran. Sejajar dengan itu, skru mempunyai akar kerucut yang meningkatkan diameter sepanjang panjangnya, secara semulajadi mewujudkan kedalaman saluran yang lebih cetek.

Kelebihan Utama Reka Bentuk Barrel Skru Conical:

-

Mempertingkatkan lebur & homogenisasi:

- Pemampatan beransur -ansur: Taper yang wujud mencipta profil mampatan yang lebih lancar dan lebih berterusan berbanding dengan langkah -langkah mampatan yang sering tiba -tiba mungkin dalam reka bentuk selari. Pengurangan secara beransur -ansur dalam jumlah saluran subjek bahan ke daya ricih dan mampatan yang lebih lama, lebih terkawal.

- Pengagihan ricih unggul: Persekitaran terkawal ini menggalakkan pencairan pelet atau serbuk polimer yang lebih efisien di seluruh saluran silang saluran, yang membawa kepada homogenisasi yang lebih baik daripada cair dan penyebaran bahan tambahan atau pengisi. Ini amat berfaedah untuk bahan sensitif panas atau formulasi yang memerlukan pencampuran lembut tetapi menyeluruh.

-

Peningkatan tekanan & kestabilan tekanan:

- Kecerunan tekanan berterusan: Geometri conical secara semulajadi menghasilkan penumpukan tekanan yang lebih lancar dan lebih lancar di sepanjang paksi skru. Ini meminimumkan pancang tekanan dan turun naik yang sering dialami dengan zon mampatan secara tiba -tiba dalam skru selari.

- Metering yang stabil: Profil tekanan yang stabil diterjemahkan terus ke aliran cair yang lebih konsisten memasuki kepala mati. Ini menghasilkan kestabilan dimensi yang unggul dan konsistensi produk yang diekstrusi (mis., Ketebalan dinding paip, tolok lembaran, dimensi profil), kadar sekerap yang dikurangkan, dan kawalan proses yang lebih baik, terutamanya kritikal untuk tugas penyemperitan ketepatan tinggi.

-

Mengurangkan tekanan ricih & kemerosotan haba (potensi):

- Ricih puncak bawah: Walaupun skru kerucut menghasilkan ricih yang ketara, pengedaran daya ricih sering lebih luas dan kurang sengit pada mana -mana titik berbanding dengan ricih setempat yang tinggi yang boleh berlaku di zon ketat (seperti penerbangan mampatan atau elemen pencampuran) dalam skru selari.

- Kelembutan material: Ciri-ciri ini menjadikan reka bentuk kerucut sangat sesuai untuk memproses bahan sensitif ricih (mis., PVC, polimer kejuruteraan tertentu, bio-polimer, sebatian serat) di mana meminimumkan kemerosotan mekanikal atau kerosakan serat adalah paramount. Mampatan secara beransur -ansur membantu menguruskan kenaikan suhu cair lebih seragam.

-

Pengendalian bahan yang mencabar:

- Serbuk & bahan bakar yang boleh dibasahi: Geometri yang berkumpul boleh menawarkan kelebihan dalam memberi makan dan menyampaikan serbuk kepadatan rendah-bulk atau bahan-bahan yang tidak dapat dipisahkan, kerana tirus membantu menyatukan suapan dengan perlahan dalam proses tanpa aliran balik yang berlebihan.

- Kitar semula & suapan yang tercemar: Ciri -ciri pengangkut dan pencairan yang mantap kadang -kadang boleh memberikan toleransi yang lebih baik untuk regrind atau bahan bakar dengan variasi pencemaran kecil.

-

Potensi untuk output yang lebih tinggi pada rpm yang lebih rendah:

- Pepejal yang cekap menyampaikan: Kedalaman saluran awal yang lebih luas berhampiran tekak suapan dapat meningkatkan pepejal yang menyampaikan kapasiti berbanding skru selari makan cetek.

- Pemindahan tenaga yang dioptimumkan: Kecekapan pencairan dan penjanaan tekanan dalam reka bentuk kerucut kadang -kadang membolehkan pengendali mencapai output sasaran semasa menjalankan skru pada kelajuan putaran yang sedikit lebih rendah (RPM) berbanding dengan persediaan selari yang setanding. Ini diterjemahkan untuk mengurangkan penggunaan tenaga tertentu (tenaga per unit output) dan berpotensi kurang memakai dari masa ke masa.

Pertimbangan penting:

Barrel skru kerucut tidak unggul secara universal. Kelebihan mereka paling ketara dalam senario tertentu:

- Permintaan Pemprosesan: Kritikal untuk bahan sensitif ricih, formulasi yang memerlukan homogeniti cair yang luar biasa, atau aplikasi yang menuntut tekanan dan output yang sangat stabil (mis., Profil ketepatan tinggi, tiub perubatan, filem optik).

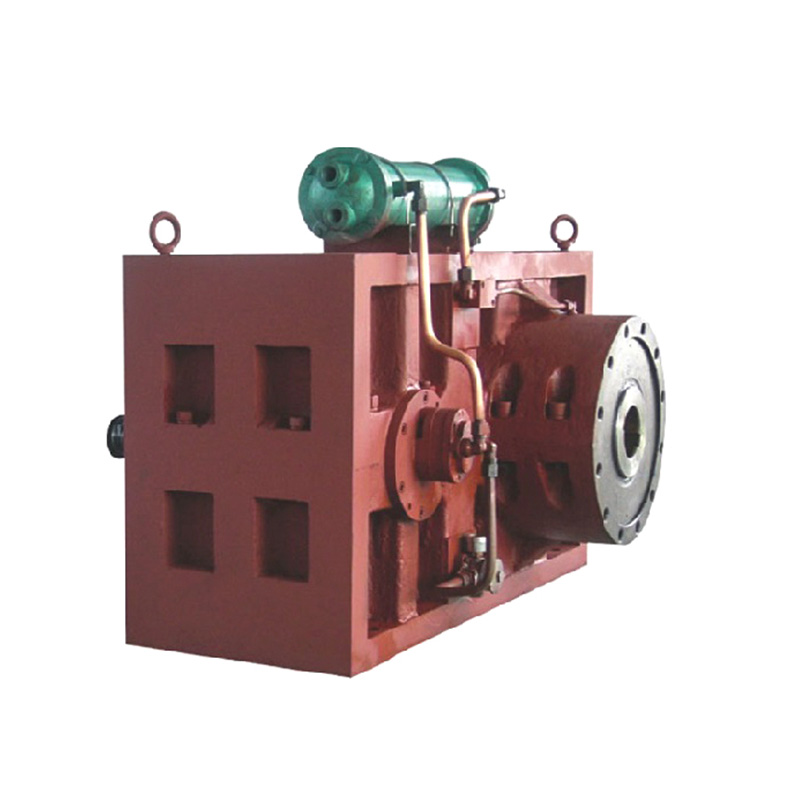

- Perdagangan Ekonomi: Reka bentuk kerucut sering lebih kompleks dan mahal untuk menghasilkan dan menggantikan daripada skru selari. Pemanasan/penyejukan tong juga boleh menjadi sedikit lebih kompleks kerana tirus.

- Jejak: Taper memerlukan pemasangan barel keseluruhan yang lebih panjang berbanding skru selari yang mencapai mampatan yang sama, berpotensi memberi kesan kepada saiz mesin.

Pilihan antara tong skru kerucut dan selari bergantung pada bahan tertentu, keperluan produk, dan matlamat proses. Skru selari menawarkan fleksibiliti dan keberkesanan kos untuk pelbagai aplikasi. Walau bagaimanapun, apabila tuntutan termasuk kualiti cair yang unggul, kestabilan tekanan yang luar biasa, tekanan ricih yang dikurangkan untuk formulasi sensitif, atau mengendalikan bahan bakar yang mencabar, kelebihan yang wujud dari reka bentuk barel skru kerucut menjadi menarik. Profil pemampatan secara beransur-ansur memberikan pencairan yang cekap, aliran stabil, dan kawalan proses yang dipertingkatkan, menjadikannya penyelesaian yang terbukti untuk menuntut tugas penyemperitan di mana konsistensi prestasi dan integriti bahan tidak boleh dirunding. Pengendali harus menilai dengan teliti keperluan proses mereka terhadap kelebihan teras ini untuk menentukan geometri yang optimum.